Nel settore manifatturiero, in particolare nel campo del packaging, l’integrazione di tecnologie digitali ha rappresentato un cambiamento radicale. Tra le innovazioni più promettenti c’è il concetto di virtualizzazione, che ha significativamente influenzato l’automazione e la gestione dei processi. La virtualizzazione è nata nel settore IT, concepita per ottimizzare la gestione del software e ridurre i costi associati. Oggi, sta rivoluzionando l’automazione industriale permettendo di far funzionare più sistemi e applicazioni su un’unica piattaforma hardware.

Nei sistemi di automazione tradizionali, l’hardware fisico e il software sono strettamente legati, il che significa che ogni applicazione di processo, che si tratti di controllo, gestione degli allarmi o raccolta dati, richiede una macchina dedicata. Questo approccio presenta numerose sfide, tra cui elevati costi hardware e la necessità di manutenzione. La virtualizzazione rompe questa dipendenza, consentendo a diversi sistemi operativi e applicazioni di funzionare simultaneamente su un singolo server fisico, ottimizzando le risorse hardware e aumentando la flessibilità del sistema.

Per l’industria del packaging, la virtualizzazione offre un’opportunità senza precedenti per gestire i sistemi automatizzati in modo più efficiente. Grazie all’utilizzo di tecnologie thin-client, gli utenti possono semplificare la gestione delle macchine, monitorare i processi produttivi da remoto e ottimizzare il consumo energetico, mantenendo al contempo un elevato grado di flessibilità e scalabilità.

1. Cosa sono i PLC e i vantaggi della loro virtualizzazione?

Un controllore logico programmabile (PLC) è un computer digitale industriale progettato per controllare processi produttivi e macchinari. I PLC monitorano gli input e gli output in tempo reale per regolare le macchine, automatizzare i processi e garantire un funzionamento regolare all’interno di un impianto industriale. In sostanza, i PLC agiscono come il “cervello” di un processo produttivo, eseguendo programmi che ottimizzano produttività e sicurezza.

Con l’avvento dell’Industria 4.0, la virtualizzazione dei PLC è diventata un argomento sempre più rilevante. I PLC virtuali offrono numerosi vantaggi rispetto ai sistemi hardware tradizionali. Le versioni virtuali operano come applicazioni software ospitate su macchine virtuali (VM), eliminando la necessità di hardware dedicato.

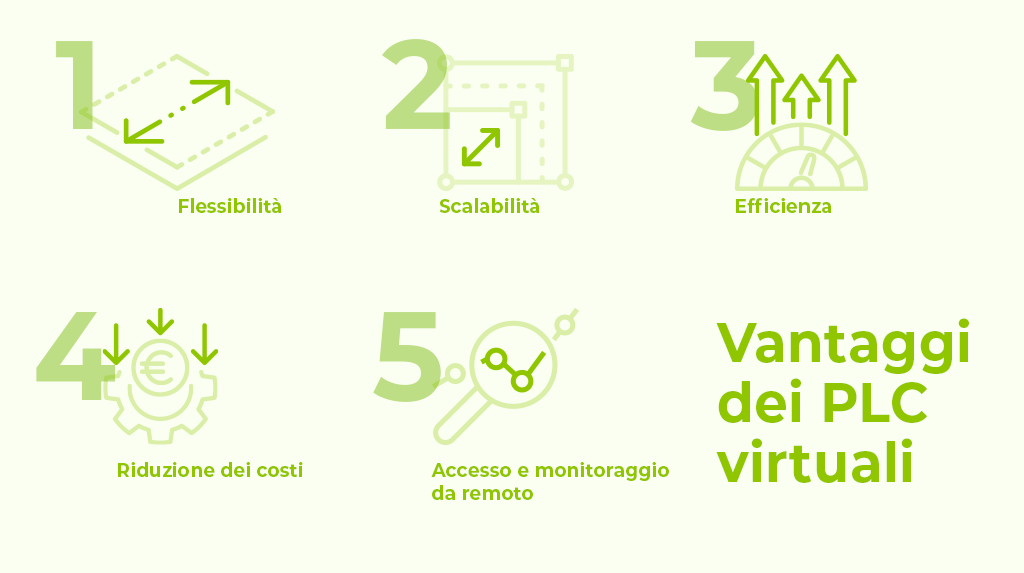

Vantaggi dei PLC virtuali:

- Flessibilità: In un ambiente industriale dinamico, le linee di produzione devono adattarsi frequentemente per gestire diversi prodotti e requisiti. I PLC tradizionali richiedono la riconfigurazione manuale per soddisfare tali necessità. I PLC virtuali, invece, consentono configurazioni e personalizzazioni multiple simultaneamente, riducendo i tempi di produzione e migliorando l’efficienza delle risorse.

- Scalabilità: Man mano che gli stabilimenti si espandono, i limiti dei PLC tradizionali possono ostacolare la crescita. I PLC virtuali permettono di scalare i processi di automazione sviluppando e testando nuove strategie di controllo in un ambiente virtuale prima di implementarle fisicamente. Questo riduce i rischi di errore e abbassa i costi di espansione.

- Efficienza: I PLC virtuali possono essere integrati nell’edge computing industriale, consentendo la separazione tra la gestione hardware e software. Questo semplifica l’automazione dei processi in maniera centralizzata e basata sui dati, migliorando l’efficienza complessiva della produzione.

- Riduzione dei costi: Eliminando la necessità di hardware fisico, i PLC virtuali riducono i costi per dispositivi, controller, moduli e cablaggi. Inoltre, i costi di manutenzione sono inferiori, poiché gli aggiornamenti software possono essere gestiti in remoto.

- Accesso e monitoraggio da remoto: I PLC virtuali consentono l’accesso e il monitoraggio da remoto, riducendo la necessità di personale in loco e migliorando l’efficienza operativa, soprattutto in luoghi remoti o difficili da raggiungere.

2. Cosa sono gli HMI e i vantaggi della loro virtualizzazione?

Le interfacce uomo-macchina (HMI) sono un elemento cruciale nell’automazione moderna. Un HMI fornisce agli operatori un’interfaccia grafica attraverso la quale possono controllare e monitorare i macchinari. Le HMI permettono agli utenti di visualizzare dati in tempo reale, monitorare le prestazioni delle macchine e regolare le impostazioni per ottimizzare la produzione.

Le versioni virtuali delle HMI, simili ai PLC virtuali, offrono numerosi vantaggi, specialmente negli ambienti industriali altamente connessi di oggi. Le HMI virtuali sono software che possono essere eseguiti sulla stessa infrastruttura virtualizzata dei PLC, offrendo un controllo più efficiente su intere linee di produzione.

Vantaggi delle HMI virtuali:

- Controllo centralizzato: Un HMI virtuale centralizza il controllo di più macchine e sistemi, offrendo un’unica interfaccia da cui gli operatori possono gestire l’intera linea di produzione. Questo riduce la necessità di dispositivi di monitoraggio fisici e schermi locali, consentendo l’accesso remoto a tutti i dati critici.

- Facilità d’uso: Le HMI virtuali dispongono di interfacce personalizzabili che semplificano la navigazione di dati complessi, permettendo agli operatori di gestire le macchine con una formazione minima, riducendo i tempi di inattività e aumentando la produttività.

- Monitoraggio in tempo reale: Integrando sensori IoT e sistemi SCADA, le HMI virtuali forniscono una visibilità in tempo reale sulle prestazioni delle macchine, sulle condizioni operative e sugli indicatori chiave di prestazione (KPI). Questo permette decisioni più informate e regolazioni rapide dei processi.

- Riduzione dei costi hardware: Le HMI virtuali eliminano la necessità di display fisici e pannelli di controllo, riducendo l’investimento iniziale e i costi di manutenzione, poiché tutti i componenti software possono essere aggiornati da remoto.

- Miglioramento dell’analisi dei dati: Con le HMI virtuali connesse a database centralizzati, diventa più facile raccogliere, memorizzare e analizzare grandi quantità di dati operativi, portando a una migliore ottimizzazione dei processi e a strategie di manutenzione predittiva più efficaci.

3. Gestione a distanza degli impianti e analisi OEE

L’adozione di sistemi virtualizzati e delle tecnologie IoT ha rivoluzionato la gestione degli impianti, permettendo agli operatori di gestire e monitorare le attrezzature da remoto. Uno dei principali indicatori di performance per valutare l’efficacia di un impianto produttivo è l’OEE (Overall Equipment Effectiveness).

Cos’è l’OEE?

L’OEE misura l’efficienza di un sistema produttivo analizzando tre fattori principali: Disponibilità, Prestazioni e Qualità. Ognuno di questi fattori evidenzia potenziali aree di spreco o inefficienza, permettendo alle aziende di implementare miglioramenti mirati.

- Disponibilità: La percentuale di tempo in cui una macchina è operativa rispetto al tempo pianificato per la produzione.

- Prestazioni: Il tasso di produzione effettivo rispetto a quello ideale.

- Qualità: Il rapporto tra i prodotti conformi rispetto al totale dei prodotti realizzati.

Sfruttando sistemi virtualizzati, le aziende possono migliorare il monitoraggio remoto e tracciare in tempo reale i dati OEE. Questo porta a una rapida individuazione dei problemi, una manutenzione più efficiente e una maggiore ottimizzazione delle prestazioni.

Leggi anche: Smart packaging, ovvero alta qualità ma senza sprechi

4. IoT e manutenzione predittiva

L’Internet of Things (IoT) industriale ha introdotto una nuova era di manutenzione predittiva, che svolge un ruolo chiave nelle moderne operazioni di produzione. La manutenzione predittiva utilizza sensori IoT e analisi avanzate per prevedere quando le apparecchiature sono soggette a guasti, permettendo interventi proattivi prima che si verifichino problemi.

Il ruolo della manutenzione predittiva nella produzione:

La manutenzione predittiva consente ai produttori di ridurre i tempi di inattività non pianificati, minimizzare i costi di riparazione e ottimizzare l’utilizzo degli asset. Monitorando costantemente le condizioni dei macchinari e utilizzando i dati storici per prevedere i problemi futuri, la manutenzione predittiva garantisce che le attrezzature funzionino al massimo dell’efficienza.

- Monitoraggio continuo: I sensori IoT integrati nei macchinari raccolgono dati relativi alla temperatura, vibrazioni, livelli di lubrificazione e altri parametri operativi. Questi dati vengono analizzati in tempo reale per identificare potenziali problemi.

- Decisioni basate sui dati: I sistemi di manutenzione predittiva utilizzano algoritmi di machine learning per rilevare schemi nei dati che possono indicare usura o guasti imminenti. Quando viene rilevata un’anomalia, il sistema invia avvisi, permettendo alle squadre di manutenzione di intervenire prima che si verifichino guasti gravi.

Impatto sulla produzione: Adottando la manutenzione predittiva, le aziende possono ottimizzare i loro programmi di produzione, garantendo che i macchinari funzionino solo quando sono in condizioni ottimali. Ciò riduce i costi operativi e migliora la qualità del prodotto, minimizzando errori o malfunzionamenti causati da attrezzature difettose.

In conclusione, la virtualizzazione di PLC e HMI rappresenta un notevole passo avanti nella digitalizzazione dell’industria del packaging. Centralizzando il controllo, riducendo i costi e migliorando la flessibilità del sistema, le aziende possono aumentare la produttività, ridurre i tempi di fermo e rimanere competitive in un mondo sempre più automatizzato e connesso.