Il packaging per il pet food diventa sempre più innovativo e dal design ricercato. È il caso delle “split cups” realizzate da uno dei più importanti produttori nordamericani di alimenti per animali domestici.

Si tratta di una coppetta in plastica di forma ovale a due camere separate e chiusa nella parte superiore da un foglio d’alluminio termosaldato, studiata in modo che l’utente finale possa dividerla a metà per ottenere due monodose. È un prodotto nuovo in ambito pet food, che permette al produttore nordamericano di differenziarsi sul mercato.

Studiare l’automazione per un prodotto innovativo del pet food

Il produttore ha l’esigenza di trovare un sistema di automazione per pallettizzare le split cups sfuse da stoccare in magazzino e per il successivo processo di depallettizzazione e confezionamento per la spedizione. Un’operazione non banale data la tipologia del nuovo prodotto, non convenzionale nel settore del pet food.

Il passaggio dalle operazioni manuali a linee automatizzate, ha come obiettivo l’aumento della produttività, una diminuzione degli scarti e un risparmio di materiali, anche in ottica green.

La collaborazione con i professionisti dello Smart Packaging Hub

L’incontro del produttore nordamericano con i professionisti dello Smart Packaging Hub, ha avviato un rapporto di collaborazione con l’approccio che contraddistingue la logica operativa delle aziende dell’Hub: mettere a fattor comune le competenze del proprio core business in un contesto di partnership, con lo scopo di progettare insieme al cliente la soluzione migliore e su misura, per rispondere alle sue necessità di automazione nelle differenti fasi del packaging.

L’operazione congiunta Cama – Clevertech per lo sviluppo di un sistema flessibile e personalizzato per soddisfare le esigenze di automazione dell’handling e del confezionamento delle split cups del cliente nordamericano, è un esempio di collaborazione vincente nata dallo Smart Packaging Hub.

Movimentare le split cups sfuse da stoccare in magazzino: il passaggio dal processo manuale alla pallettizzazione automatica

La prima necessità espressa dal produttore consiste nell’automatizzare la fase di pallettizzazione delle split cups, convogliate sfuse dopo il processo di riempimento e di pastorizzazione, per il loro stoccaggio in magazzino.

Con una soluzione automatizzata, il cliente ha l’obiettivo di aumentare la velocità di pallettizzazione delle split cups, ottimizzare lo spazio per lo stoccaggio in magazzino e diminuire gli scarti delle coppette (danneggiate durante la manipolazione manuale).

Il Gruppo Clevertech, eccellenza italiana e partner dello Smart Packaging Hub, specializzata nella progettazione di soluzioni integrate di inizio e fine linea con esperienza in diversi settori tra cui il pet food, si è occupata di sviluppare insieme al cliente il progetto di questa prima fase di automazione.

Dopo aver analizzato come vengono stoccate manualmente le split cups in magazzino dentro scatole di cartone impilate su pallet, Clevertech suggerisce al cliente, per ottenere la migliore soluzione d’automazione, di modificare l’attuale sistema di stoccaggio, abbandonando l’utilizzo delle scatole di cartone che, oltre a non sfruttare lo spazio fruibile in magazzino, non proteggono adeguatamente le split cups.

Il valore aggiunto di una soluzione progettata su misura

Clevertech propone di stoccare le split cups all’interno di vassoi rigidi sovrapponibili e con le dimensioni del pallet utilizzato nella logistica, studiati su misura per le coppette e compatibili con l’handling della pallettizzazione automatica.

Il progetto e la realizzazione dei vassoi studiati appositamente per questa applicazione, permette di ottimizzare il processo di pallettizzazione automatica, riducendo sensibilmente i rischi di danneggiamento delle split cup e quindi gli scarti, soddisfacendo gli obiettivi del cliente.

Il reparto engineering di Clevertech e i tecnici del cliente collaborano per definire il disegno dei vassoi in modo che possano essere impilati stabilmente uno sull’altro attraverso la sagoma dei bordi laterali, progettandone la struttura per sovrapporre 25 strati su ciascun pallet.

Per validare l’efficacia del progetto, oltre alla definizione del disegno, Clevertech realizza test con i prototipi dei vassoi, tali da replicarne le condizioni reali di utilizzo. I progettisti giungono alla soluzione definitiva del concept solo dopo aver superato con successo gli stress test e la stabilità del carico con 25 strati di coppette su pallet, movimentato con un carrello elevatore con le stesse modalità della logistica del cliente.

Il vassoio definitivo può contenere 168 split cups, ben protette dai rischi di schiacciamento degli strati sovrapposti, grazie alla struttura dei bordi perimetrali e dalla nervatura centrale dei vassoi, che scaricano il peso a terra. Considerando una pila di 25 vassoi, ogni pallet permette di stoccare 4.200 coppette, ottimizzando il volume fruibile in magazzino (quindi un numero maggiore di coppette al metro cubo rispetto al processo manuale), soddisfacendo l’esigenza del cliente.

La cella robotizzata per la pallettizzazione automatica delle split cups

Dopo la fase di riempimento dell’alimento e di pastorizzazione, le split cups vengono convogliate sfuse alla linea automatica di Clevertech, che forma una matrice di 168 coppette, posizionandole correttamente per la fase di pallettizzazione.

Per la pallettizzazione automatica, Clevertech ha realizzato una cella robotizzata che impiega due robot antropomorfi a 4 assi che lavorano in modo sincronizzato per mantenere la velocità richiesta dal cliente, raggiungendo il limite massimo di 5 strati per minuto, pari a 840 split cups per minuto

Il primo robot, con un gripper meccanico, prende un vassoio vuoto e lo posiziona sul pallet. Interviene quindi il secondo robot che, con un organo di presa a tecnologia di vuoto realizzato appositamente per questa particolare e delicata operazione, preleva la matrice di split cups e la deposita nel vassoio preparato sul pallet.

Terminata l’operazione, il primo robot preleva un altro vassoio vuoto e lo sovrappone su quello appena riempito sul pallet, per un nuovo ciclo di carico. Ultimata la sovrapposizione di 25 strati, il pallet con le 4.200 coppette viene stoccato in magazzino.

Il sistema di depallettizzazione automatica delle split cups

Per prelevare le split cups stoccate in magazzino, da inviare sfuse alla linea automatica di confezionamento, Clevertech ha realizzato il sistema di depallettizzazione con una cella robotizzata equipaggiata con 2 robot antropomorfi a 4 assi con la stessa tecnologia applicata alla soluzione di pallettizzazione, ma con un ciclo operativo inverso.

Il primo robot preleva da ciascun vassoio impilato sul pallet la matrice di 168 split cups, mentre il secondo robot prende il vassoio appena svuotato e lo sposta dal pallet. L’utilizzo di 2 robot sincronizzati anche in fase di depallettizzazione, ha permesso di soddisfare la richiesta di velocità espressa del cliente, mantenendo un limite massimo di 5 strati per minuto pari a 840 split cups per minuto.

Inoltre, il sistema di depalletizzazione è anche dotato di un sistema di telecamere per individuare eventuali coppette deformi lasciate sul vassoio e di un sistema di scarto addizionale per assicurare che i vassoi, una volta re-impilati, siano effettivamente vuoti.

Sviluppare insieme al cliente una linea automatica per il confezionamento delle split cups

La seconda necessità di automazione espressa dal produttore nordamericano è quella di realizzare una linea automatizzata efficiente e flessibile per il confezionamento secondario delle split cups.

L’obiettivo del cliente è di rendere più efficiente questa fase del packaging per contenere i costi, diminuire il consumo dei materiali anche in ottica green e aumentare la qualità delle confezioni da spedire.

Il cliente si affida alla collaborazione di Cama Group per trovare una soluzione di automazione su misura della fase di confezionamento del nuovo prodotto, per soddisfare gli obiettivi prefissati.

Cama Group, eccellenza italiana e partner dello Smart Packaging Hub, progetta e produce sistemi e linee di imballaggio secondario e robotica ad alta tecnologia. Con l’esperienza maturata in decenni di attività, è specializzata nello sviluppo su misura di linee complete integrate di confezionamento in diversi settori, tra cui il pet food.

Il vantaggio di unificare

La sfida per Cama consiste nel trovare le soluzioni di flessibilità per soddisfare la richiesta del cliente di progettare e realizzare una linea di confezionamento unica, in grado di gestire sia il nuovo prodotto delle split cups che le coppette tradizionali di forma rotonda, prendendo in considerazione anche possibili formati e dimensioni di coppette future.

Attualmente il cliente produce due tipi di split cups con una differenza d’ingombro di qualche millimetro solo in altezza e due coppette tradizionali di forma rotonda con ingombri compatibili con quelli delle split cups.

In funzione della taglia delle coppette, nel confezionamento manuale veniva utilizzato un vassoietto inserito nella scatola per contenere una fila di 5 coppette e un altro vassoietto (le cui dimensioni perimetrali erano diverse di qualche millimetro rispetto al primo) per la fila di 6 coppette.

Considerando la sola differenza di qualche millimetro, Cama propone al cliente di unificare le misure perimetrali dei vassoietti, rendendo più snella la gestione degli stessi in linea di confezionamento. Questa soluzione introduce inoltre l’ulteriore vantaggio di poter unificare le dimensioni delle scatole.

I tecnici ridisegnano i vassoietti con il medesimo perimetro ma con differenti tasche interne per contenere una fila di 5 o di 6 coppette in funzione delle loro taglie.

L’unificazione delle dimensioni perimetrali dei vassoietti e delle scatole di confezionamento consente di ridurre notevolmente i cambi formato della linea automatizzata al variare della produzione delle tipologie di coppette, soddisfacendo l’esigenza di flessibilità e di efficienza.

Il valore aggiunto del redesign della scatola di confezionamento

Oltre a sviluppare la tecnologia per le linee automatizzate, lo staff tecnico di Cama è in grado di supportare il cliente anche per la progettazione personalizzata della scatola di confezionamento, consigliando il tipo di cartone e studiandone la resistenza strutturale, con lo scopo di ridurre il materiale impiegato e gli sprechi, a vantaggio del costo di produzione e della sostenibilità ambientale.

Per aumentare l’efficienza della linea, ed avere in stock un solo fustellato di cartone, il cliente accetta il consiglio di Cama di utilizzare un’unica scatola per i quattro tipi di coppette prodotte, tra cui le split cups. Affida quindi allo staff di Cama specializzato per il packaging, il compito di studiare e ridisegnare la scatola di confezionamento.

I tecnici si accorgono che la scatola attuale ha una sovrapposizione delle alette laterali. La scatola viene ridisegnata togliendo questa sovrapposizione. Inoltre, lo studio strutturale ha permesso di ridurre lo spessore del cartone senza compromettere la robustezza della cassa per la pallettizzazione, risparmiando circa il 15% di materiale per scatola.

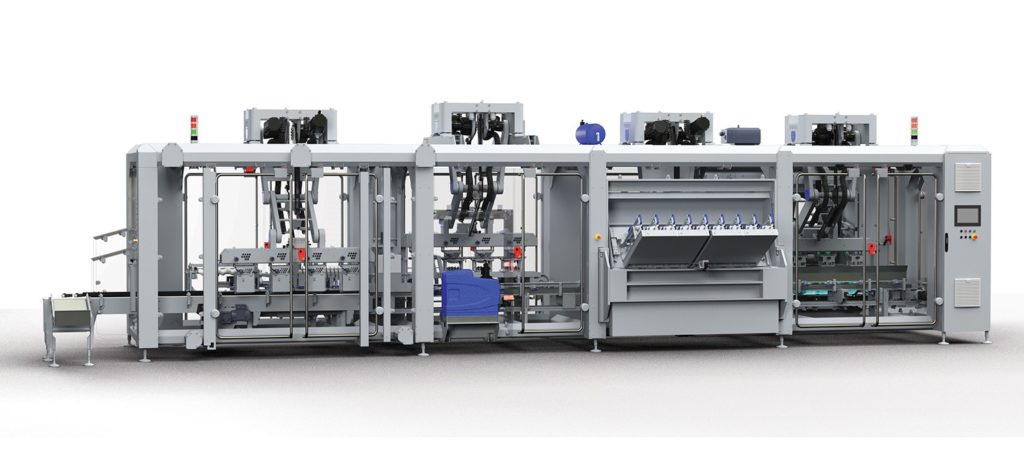

Il vantaggio di una linea monoblocco robotizzata per il confezionamento

I tecnici del System Engineering Cama progettano e realizzano per il produttore nordamericano una linea monoblocco robotizzata, con il vantaggio di integrare in una sola struttura dal footprint ridotto, 4 unità di lavoro sincronizzate, ciascuna attrezzata con un robot a 2 assi multi-testa.

Nel primo blocco, il robot effettua la formazione delle scatole, depositandole poi su un convogliatore a tasche per la fasatura. Nel blocco successivo il secondo robot preleva una coppia di vassoietti che inserisce sul fondo di ciascuna delle scatole, inviate successivamente all’unità di carico.

Dalla parte opposta del monoblocco, le split cups sono convogliate su due piste al race tracker multi pockets, il quale ruota le coppette dalla posizione orizzontale a quella verticale portandole all’unità di carico, dove il terzo robot le preleva per inserirle dall’alto nelle scatole.

Nell’ultimo blocco, il quarto robot chiude le scatole con hot melt e le deposita sul nastro trasportatore per l’uscita dalla linea. Dei sensori controllano il peso e la corretta chiusura delle falde della scatola. In caso di non conformità, la scatola viene scartata e inviata alla zona di reworking.

In funzione della taglia delle split cups, la stessa scatola può contenere 10 coppette (2 vassoietti da 5 pz.) o 12 coppette (2 vassoietti da 6 pz.).

La linea monoblocco realizzata per il cliente permette di soddisfare le richieste di velocità, confezionando 600 split cups per minuto (indipendentemente dalla loro taglia), inviando al pallettizzatore 60 scatole per minuto (versione da 10 coppette) e 50 scatole per minuto (versione da 12 coppette).

Un ulteriore vantaggio del monoblocco, sono le ampie finestrature ricavate nella struttura che agevolano le ispezioni durante la produzione e realizzano una migliore accessibilità per eventuali interventi, tra cui le operazioni dei cambi formato, rese più veloci dal sistema tool less.

Un layout particolare

Il particolare layout a “controflusso” caratterizza la linea monoblocco progettata per il produttore nordamericano. Con questo schema, il convogliatore di ingresso del prodotto sfuso da confezionare ed il nastro trasportatore di fine linea per inviare le scatole al pallettizzatore, sono disposti sullo stesso lato della macchina.

Questo particolare layout, oltre ad ottimizzare l’efficienza dei flussi della linea, consente all’operatore di muoversi liberamente lungo i tre lati del monoblocco senza trovare ostacoli, agevolando le operazioni d’ispezione e di rifornimento dei cartoni e dei vassoietti, durante la produzione.

La pallettizzazione a fine linea

Il produttore nordamericano si affida alla collaborazione di Clevertech per l’automazione del fine linea di confezionamento. Il cliente ha la necessità di trovare una soluzione, in grado di gestire diversi formati di pallet.

Clevertech propone quindi un manipolatore cartesiano per gestire la configurazione del singolo strato da pallettizzare, che viene successivamente spostato sul pallet con uno spintore meccanico.

Questa è una soluzione pratica ed affidabile che soddisfa l’esigenza di flessibilità per la pallettizzazione automatica con diversi formati di pallet. La velocità limite della macchina è di 90 scatole per minuto.

Il valore aggiunto dell’integrazione

L’intesa professionale tra Cama e Clevertech in una logica di condivisione del loro know how ha permesso a queste due aziende partner dello Smart Packaging Hub, di creare per il cliente un sistema integrato e realizzato su misura per soddisfare ad ampio spettro le esigenze di automazione per il packaging secondario e terziario delle split cups.

Cama e Clevertech si sono coordinate in modo da realizzare anche una integrazione software tra le loro soluzioni d’automazione, attraverso un linguaggio macchina comune che permette l’interoperabilità tra i sistemi: un indiscusso vantaggio operativo per il cliente.